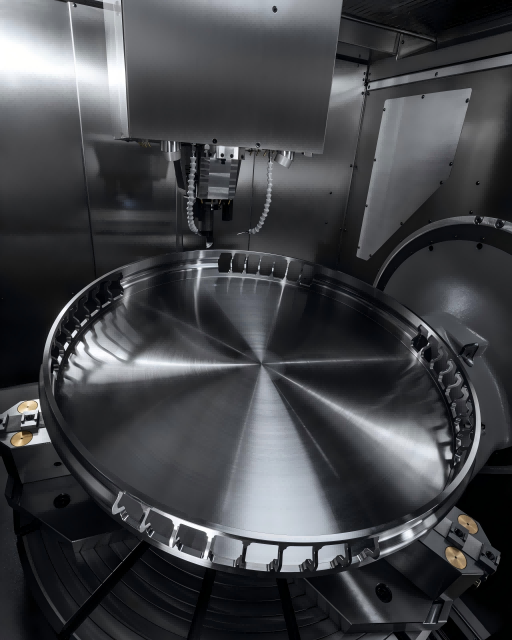

Ang hindi kinakalawang na asero na materyal ay medyo mahirap, kung gayon paano gawin ang CNC machining? Ang CNC machining stainless steel parts ay isang pangkaraniwang proseso ng pagmamanupaktura, ang sumusunod ay ang nauugnay na pagsusuri nito:

Mga katangian ng pagproseso

• Mataas na lakas at tigas: ang materyal na hindi kinakalawang na asero ay may mataas na lakas at tigas, ang pagproseso ay nangangailangan ng higit na puwersa at lakas ng pagputol, at ang pagsusuot ng tool ay mas malaki din.

• Toughness at lagkit: Ang tigas ng hindi kinakalawang na asero ay mabuti, at madaling makagawa ng chip accumulation kapag pinuputol, na nakakaapekto sa kalidad ng processing surface, at mayroon ding isang tiyak na lagkit, na madaling maging sanhi ng mga chips na balutin sa paligid ng tool.

• Hindi magandang thermal conductivity: mababa ang thermal conductivity nito, at ang init na nabuo sa panahon ng pagproseso ay hindi madaling mawala, na madaling magdulot ng pagtaas ng pagkasira ng tool at pagpapapangit ng mga bahagi.

Teknolohiya sa pagproseso

• Pagpili ng tool: Dapat piliin ang mga materyales sa tool na may mataas na tigas, magandang wear resistance at malakas na heat resistance, tulad ng mga cemented carbide tool, coated tool, atbp. Para sa mga kumplikadong hugis na bahagi, maaaring gamitin ang ball end milling cutter para sa machining.

• Mga parameter ng pagputol: Ang mga makatwirang parameter ng pagputol ay nakakatulong upang mapabuti ang kahusayan at kalidad ng machining. Dahil sa malubhang pagtigas ng mga materyales na hindi kinakalawang na asero, ang lalim ng pagputol ay hindi dapat masyadong malaki, sa pangkalahatan ay nasa pagitan ng 0.5-2mm. Ang halaga ng feed ay dapat ding katamtaman upang maiwasan ang labis na halaga ng feed na humahantong sa pagtaas ng pagkasira ng tool at pagbaba sa kalidad ng ibabaw ng mga bahagi. Ang bilis ng pagputol ay karaniwang mas mababa kaysa sa ordinaryong carbon steel upang mabawasan ang pagkasira ng tool.

• Pagpapalamig ng pagpapadulas: Kapag nagpoproseso ng mga hindi kinakalawang na asero na bahagi, kinakailangang gumamit ng malaking halaga ng cutting fluid para sa pagpapalamig ng pagpapadulas upang bawasan ang temperatura ng pagputol, bawasan ang pagkasira ng tool, at pagbutihin ang kalidad ng machined surface. Maaaring mapili ang cutting fluid na may magandang cooling at lubricating properties, tulad ng emulsion, synthetic cutting fluid, atbp.

Mahalaga sa programming

• Pagpaplano ng landas ng tool: Ayon sa hugis ng bahagi at mga kinakailangan sa pagproseso, makatwirang pagpaplano ng landas ng tool, bawasan ang walang laman na stroke at madalas na pag-commutation ng tool, pagbutihin ang kahusayan sa pagproseso. Para sa mga bahaging may kumplikadong mga hugis, maaaring gamitin ang teknolohiya sa pagpoproseso ng multi-axis na linkage upang mapabuti ang katumpakan ng pagproseso at kalidad ng ibabaw.

• Setting ng kompensasyon: Dahil sa malaking pagpapapangit ng pagproseso ng mga materyales na hindi kinakalawang na asero, ang naaangkop na kompensasyon sa radius ng tool at kabayaran sa haba ay kailangang itakda sa panahon ng programming upang matiyak ang katumpakan ng dimensional ng mga bahagi.

Kontrol sa kalidad

• Kontrol sa katumpakan ng dimensyon: Sa panahon ng proseso ng machining, ang mga sukat ng mga bahagi ay dapat na regular na masukat, at ang mga parameter sa pagpoproseso at kompensasyon ng tool ay dapat na iakma sa oras upang matiyak na ang dimensional na katumpakan ng mga bahagi ay nakakatugon sa mga kinakailangan.

• Surface quality control: Sa pamamagitan ng makatwirang pagpili ng mga tool, cutting parameters at cutting fluid, pati na rin ang pag-optimize ng tool path at iba pang mga hakbang, mapabuti ang kalidad ng ibabaw ng mga bahagi, bawasan ang pagkamagaspang sa ibabaw at pagbuo ng burr.

• Pag-alis ng stress: maaaring mayroong natitirang stress pagkatapos ng pagproseso ng mga hindi kinakalawang na bahagi ng asero, na nagreresulta sa pagpapapangit o dimensional na kawalang-tatag ng mga bahagi. Ang natitirang stress ay maaaring alisin sa pamamagitan ng heat treatment, vibration aging at iba pang mga pamamaraan.

Oras ng post: Dis-13-2024